IKEA Line

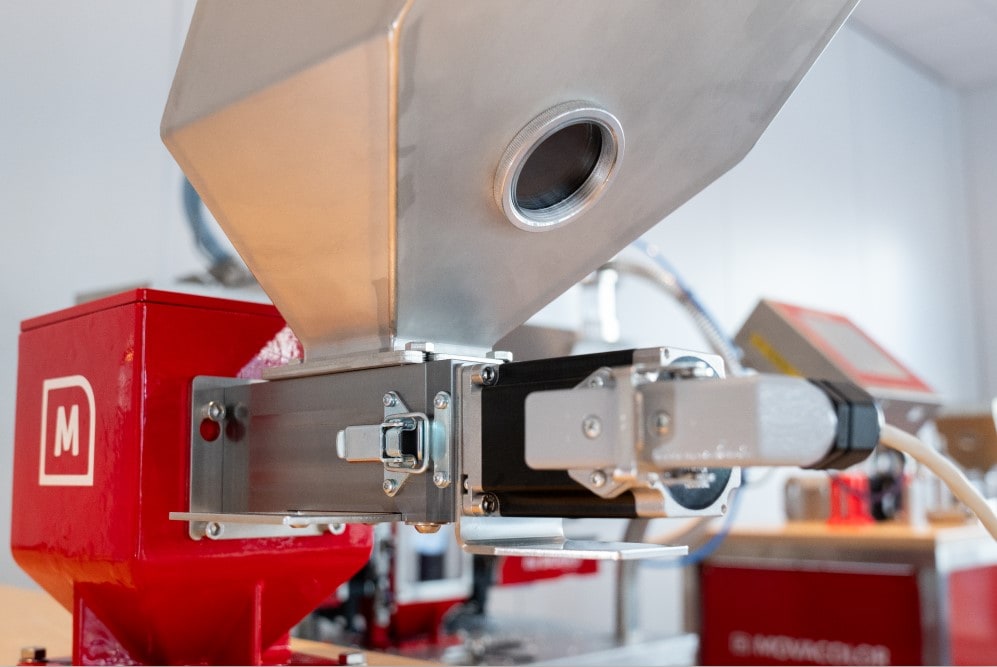

Selama kunjungan kami, kami diundang untuk melakukan tur keliling pabrik bersama dengan Jelle Wibo Elsinga yang merupakan salah satu teknisi proses di Enitor Primo. Jelle menunjukkan kepada kami beberapa lini produksi dan menjelaskan apa yang mereka produksi di setiap lini, tantangan yang mereka hadapi, dan bagaimana sistem takaran kami membantu mereka mempertahankan kualitas yang tinggi.

Salah satu lini yang ditunjukkan oleh Jelle menonjol dari yang lain. Lini alas dapur IKEA. Yang istimewa dari lini ini adalah bahwa di lini ini mereka memproduksi produk yang lengkap dari awal hingga akhir, jadi dari butiran hingga produk yang siap digunakan konsumen, semuanya berada di belakang satu sama lain dalam satu lini produksi multi-langkah. Jelle menjelaskan bahwa pelanggan dengan tuntutan tinggi seperti IKEA hanya ingin berkolaborasi dengan perusahaan yang berpikir sama dengan mereka dan memastikan produk yang sempurna. Selain itu, mereka juga lebih suka Anda bertanggung jawab atas potensi pemborosan yang terjadi selama proses produksi.

“Kami memproduksi untuk IKEA, tempat kami membuat alas dapur, dan itu adalah produk yang lengkap, jadi buklet dengan instruksi sudah ada di sana. Di sana kami juga menggunakan Movacolor untuk menambahkan jumlah regrind yang tepat, yaitu bahan yang telah digunakan sebelumnya.” Jelle Wibo Elsinga

Oleh karena itu, mereka telah memilih untuk menggunakan solusi dosing pada lini ini yang secara otomatis menambahkan bahan regrind ke proses dosing berdasarkan hasil produksi bahan utama. Konfigurasi ini memungkinkan mereka untuk membatasi pemborosan dan menghemat biaya bahan baku.

Spesialis dalam Ekstrusi

Kualitas produk akhir tidak hanya ditentukan oleh mesin, tetapi juga oleh orang yang mengoperasikan mesin tersebut. Selama tur kami, kami berbincang-bincang dengan salah satu operator yang bertanggung jawab untuk mengendalikan jalur ekstrusi. Dengan cepat menjadi jelas bahwa kerja sama tim yang sangat baik dan keahlian mereka merupakan landasan bagi keberhasilan pabrik mereka. Namun, keahlian mereka tidak datang tanpa kerja keras dan kegagalan. Itulah sebabnya mereka secara teratur melakukan pengujian bersama dengan departemen R&D untuk melihat apakah semua persyaratan kualitas telah terpenuhi dan/atau apakah peningkatan efisiensi dapat dilakukan.

Mengukur adalah Mengetahui

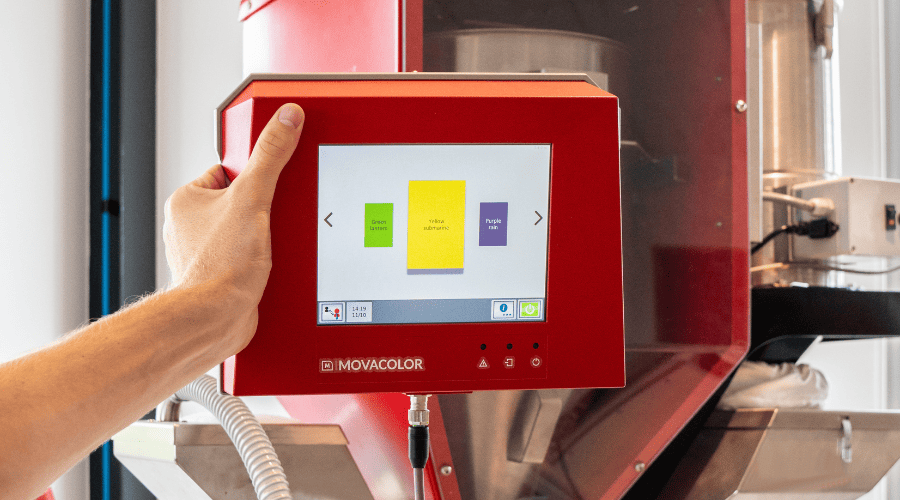

Sebagai contoh, Enitor Primo baru-baru ini memasang MDS 6 Balance di salah satu lini lama mereka untuk menggantikan pengumpan volumetrik. Hasil pengujian pertama menunjukkan penurunan yang signifikan dalam penggunaan material dibandingkan dengan lini lainnya, di mana mereka masih menggunakan teknologi volumetrik.

“Kami telah menggunakan pengumpan volumetrik selama 40 tahun dan pengumpan ini juga masuk dalam daftar untuk diganti. Hal ini semata-mata untuk memproduksi seefisien mungkin. Pelanggan mendapatkan produk yang bagus, dan kami tidak menggunakan terlalu banyak bahan baku.” Jelle Wibo Elsinga, Insinyur Proses di Enitor

Dengan persyaratan produksi berkualitas tinggi, penting untuk mendapatkan pemahaman yang kuat tentang apakah produk akhir memenuhi persyaratan yang ditentukan. Di dalam departemen R&D, berbagai macam pengujian dilakukan untuk menilai kekuatan, struktur, ketahanan warna, dan aspek penting lainnya dari produk akhir. Sungguh menarik untuk menyaksikan tingkat profesionalisme yang digunakan Enitor dalam melakukan proses ini.

Pembuatan Cetakan In-house

Akhirnya, kami tertarik untuk menemukan area pembuatan cetakan internal di Enitor. Ini adalah kejutan yang menyenangkan karena tidak umum bagi perusahaan ekstrusi untuk memiliki departemen pembuatan alat.

Namun, Enitor sengaja memilih untuk memiliki fasilitas ini untuk mempertahankan kontrol dan fleksibilitas dalam grup. Keputusan strategis ini membedakan mereka dari ekstruder lain dan memungkinkan mereka untuk lebih mandiri dalam pengembangan dan pengujian cetakan baru.

Solusi Dosis Modular untuk Ekstrusi Plastik

Perusahaan kami berdedikasi untuk mengembangkan solusi takaran yang disesuaikan untuk perusahaan manufaktur plastik dari seluruh dunia.

Dengan menambahkan bahan baku secara tepat dalam jumlah yang optimal selama proses ekstrusi, solusi kami memberdayakan produsen untuk membuat produk berkualitas tinggi yang secara tepat memenuhi persyaratan pelanggan mereka.

Dengan memanfaatkan solusi takaran kami, produsen dapat memperoleh manfaat dalam berbagai cara. Pertama, mereka dapat menghemat biaya bahan baku karena solusi kami memastikan takaran yang akurat, sehingga meminimalkan pemborosan. Kedua, solusi kami meningkatkan efisiensi secara keseluruhan, sehingga memungkinkan produsen merampingkan operasi mereka dan memaksimalkan produktivitas.

Ucapan Terima Kasih Terakhir

Enitor Primo adalah contoh dunia nyata yang sangat baik tentang bagaimana konsep takaran modular kami memungkinkan produksi yang efisien dan membatasi limbah. Produksi dalam jumlah besar dengan akurasi memungkinkan lebih sedikit limbah yang dihasilkan. Kunjungan kami menggambarkan gambaran penuh harapan tentang optimasi kolektif untuk masa depan yang berkelanjutan dalam industri plastik.

Kami ingin mengucapkan terima kasih kepada Enitor Primo yang telah menyambut kami dengan hangat selama kunjungan kami. Kami sangat terkesan dengan tingkat keahlian dan komitmen Enitor Primo terhadap prosedur manufakturnya.

Secara keseluruhan, tur pabrik ini merupakan pengalaman yang luar biasa yang menyoroti pekerjaan luar biasa yang dilakukan untuk menciptakan produk berkualitas tinggi sekaligus mengurangi dampak lingkungan. Selain itu, hal ini membantu kami mendapatkan wawasan yang berharga tentang bagaimana unit kami digunakan dalam proses produksi mereka.

Kami senang dapat membantu para spesialis ekstrusi untuk meningkatkan proses produksi mereka. Kami berusaha keras untuk memasok pabrik mana pun dengan pengaturan yang dapat disesuaikan yang berkinerja sesuai dengan apa pun yang mungkin mereka hadapi saat ini. Jika Anda penasaran dengan konsep dosis modular kami dan apakah solusi yang dibuat khusus tersedia untuk produksi Anda, jangan ragu untuk menghubungi salah satu spesialis aplikasi kami.