Perjalanan Green Vinyl Records

Ketika Green Vinyl Records memulai proyek mereka, mereka menyimpulkan bahwa ada tiga hal utama yang harus diperhatikan untuk membuat proses pembuatan piringan hitam menjadi lebih berkelanjutan. Hal-hal tersebut adalah sebagai berikut:

- Mengurangi limbah

- Mengurangi konsumsi energi

- Menyederhanakan proses produksi

Gunakan mesin produksi yang berbeda

Piringan hitam biasanya diproduksi dengan menggunakan teknik pengepresan. Ini melibatkan pemanasan pelet PVC ke suhu tertentu sampai menjadi lunak dan mudah dibentuk. Sebuah stempel logam kemudian diposisikan di antara dua bagian cetakan, dan vinil yang telah dipanaskan ditempatkan ke dalam cetakan, diikuti dengan penutupan mesin cetak. Setelah beberapa detik, mesin cetak terbuka kembali, operator mengeluarkan piringan hitam dan kemudian memangkasnya menjadi produk jadi.

Meskipun teknik pengepresan ini efektif untuk produksi piringan hitam, namun teknik ini menghasilkan sejumlah besar bahan sisa. Hal ini terjadi karena, dalam banyak kasus, jumlah material yang berlebih ditempatkan ke dalam mesin cetak, sehingga mesin cetak mendorong kelebihan material melampaui batas cetakan. Akibatnya, sejumlah besar material terbuang selama proses ini.

Selain pemborosan material, mesin-mesin ini biasanya mengkonsumsi energi dalam jumlah besar dan mengandalkan gas sebagai sumber daya.

Untuk mengatasi masalah ini, Harm memilih untuk menggunakan mesin cetak injeksi listrik. Keputusan ini telah mengurangi konsumsi energi dan mengurangi produksi limbah, sehingga berkontribusi pada pendekatan yang lebih ramah lingkungan terhadap produksi piringan hitam.

Pilihan bahan

Menyelami lebih dalam cara tradisional produksi piringan hitam, Harm juga menemukan bahwa PVC memiliki beberapa keterbatasan dalam hal keberlanjutan dan sirkularitas.

Meskipun PVC adalah bahan serbaguna, PVC dikaitkan dengan efek lingkungan yang negatif karena adanya zat beracun. Selain itu, PVC sangat tidak kondusif untuk didaur ulang. Oleh karena itu, dalam upaya untuk mengatasi masalah ini, Harm memutuskan untuk mencari alternatif yang lebih ramah lingkungan untuk PVC dan akhirnya memilih PET murni dan daur ulang.

PET, tidak seperti PVC, menawarkan keuntungan tertentu dalam hal dampak lingkungan dan kemampuan daur ulang. PET lebih mudah ditangani dan memiliki tingkat daur ulang yang lebih tinggi. PET dianggap lebih ramah lingkungan karena dapat didaur ulang dan ketersediaan infrastruktur daur ulang untuk produk PET. Dengan memilih PET murni dan daur ulang, Harm bertujuan untuk mengurangi jejak lingkungan yang terkait dengan produksi dan pembuangan piringan hitam.

Peralatan tambahan

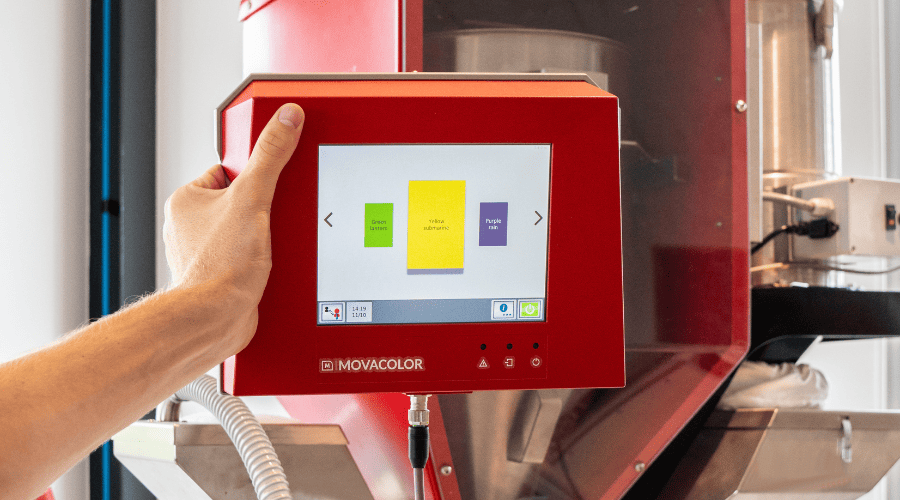

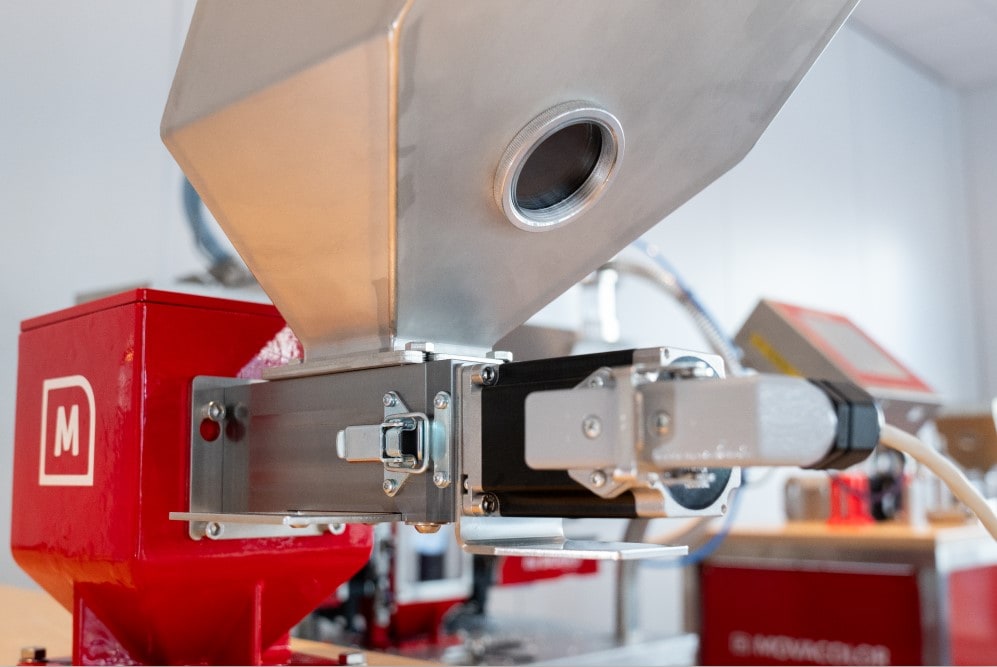

Dalam perjalanannya untuk memaksimalkan keberlanjutan dan efisiensi proses produksi, Harm juga menilai peralatan tambahan yang diperlukan. Setelah evaluasi ini, Harm menghubungi kami untuk menanyakan apakah kami ingin menerima tantangan dalam merekayasa solusi khusus untuk membantu dalam pemberian dosis bahan yang akurat dan berkelanjutan.

Meskipun kami mungkin tidak terlibat langsung dalam industri manufaktur LP, di Movacolor, kami selalu menyambut tantangan, terutama jika tantangan tersebut memiliki potensi untuk berkontribusi pada keberlanjutan.