Der weg von Green Vinyl Records

Als Green Vinyl Records sein Projekt startete, kam das Unternehmen zu dem Schluss, dass es drei wichtige Punkte gibt, die angegangen werden müssen, um den Herstellungsprozess von LPs nachhaltiger zu gestalten. Dies waren die folgenden:

- Verringerung des Abfalls

- Senkung des Energieverbrauchs

- Rationalisierung des Produktionsprozesses

Eine andere Produktionsmaschine

LP-Schallplatten werden in der Regel durch ein Pressverfahren hergestellt. Dabei wird PVC-Granulat auf eine bestimmte Temperatur erhitzt, bis es weich und verformbar ist. Ein Metallstempel wird dann zwischen zwei Hälften einer Form positioniert, und das erhitzte Vinyl wird in die Form eingelegt, woraufhin die Presse geschlossen wird. Nach ein paar Sekunden öffnet sich die Presse wieder, der Bediener entnimmt die LP-Schallplatten und schneidet sie dann zu einem fertigen Produkt zu.

Dieses Pressverfahren ist zwar für die Herstellung von LP-Schallplatten effektiv, führt jedoch zu einer beträchtlichen Menge an Ausschussmaterial. Dies liegt daran, dass in vielen Fällen zu viel Material in die Presse eingelegt wird, was dazu führt, dass die Presse das überschüssige Material über die Grenzen der Form hinausdrückt. Infolgedessen wird während dieses Prozesses eine erhebliche Menge an Material verschwendet.

Neben dem Materialabfall verbrauchen diese Maschinen in der Regel auch erhebliche Mengen an Energie und sind auf Gas als Energiequelle angewiesen.

Um diese Bedenken auszuräumen, entschied sich Harm für den Einsatz einer elektrischen Spritzgießmaschine. Diese Entscheidung hat zu einem geringeren Energieverbrauch und einer geringeren Abfallproduktion geführt, was zu einem umweltfreundlicheren Ansatz bei der Herstellung von LP-Schallplatten beiträgt.

Wahl des Materials

Bei einer genaueren Betrachtung der traditionellen LP-Produktion stellte Harm außerdem fest, dass PVC in Bezug auf Nachhaltigkeit und Kreislaufwirtschaft einige Einschränkungen aufweist.

Obwohl PVC ein vielseitiges Material ist, wird es aufgrund des Vorhandenseins giftiger Stoffe mit negativen Umweltauswirkungen in Verbindung gebracht. Darüber hinaus ist PVC für das Recycling nicht sehr förderlich. Um diese Bedenken auszuräumen, beschloss Harm, eine umweltfreundlichere Alternative zu PVC zu finden, und entschied sich schließlich für unbehandeltes und recyceltes PET.

PET bietet im Gegensatz zu PVC gewisse Vorteile in Bezug auf Umweltverträglichkeit und Recyclingfähigkeit. PET ist leichter zu handhaben und hat eine höhere Recyclingrate. Es gilt als umweltfreundlicher, da es recycelt werden kann und eine Recycling-Infrastruktur für PET-Produkte vorhanden ist. Durch die Entscheidung für neues und recyceltes PET will Harm die mit der Produktion und Entsorgung von LP-Schallplatten verbundenen Umweltauswirkungen verringern.

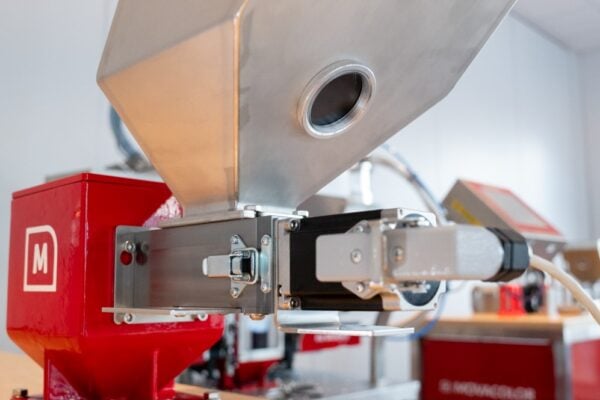

Zusatzgeräte

In seinem Bestreben, die Nachhaltigkeit und Effizienz des Produktionsprozesses zu maximieren, untersuchte Harm auch die erforderlichen Zusatzgeräte. Im Anschluss an diese Bewertung wandte sich Harm an uns, um zu fragen, ob wir die Herausforderung annehmen wollten, eine maßgeschneiderte Lösung zu entwickeln, die eine genaue und nachhaltige Dosierung der Materialien ermöglicht.

Auch wenn wir nicht direkt in der LP-Herstellungsindustrie tätig sind, freuen wir uns bei Movacolor immer über eine Herausforderung, vor allem, wenn sie einen Beitrag zur Nachhaltigkeit leisten kann.