Kosten einsparen in Zeiten von Rohstoffknappheit und steigenden Preisen

Der Schneeballeffekt der Coronakrise

Wie bereits erwähnt, ist die Coronakrise die Ursache des Problems, oder besser gesagt der Auslöser für einen Schneeballeffekt an Problemen. Der Selbstkostenpreis pro Kilogramm Rohstoff wird nämlich durch viele verschiedene Faktoren bestimmt, die miteinander zusammenhängen und sich gegenseitig verstärken. Einige Beispiele dafür sind:

Zum Stillstand gekommene Weltwirtschaft:

Aufgrund der Unsicherheit über den Verlauf der COVID-Pandemie ist die Weltwirtschaft für einige Zeit zum Stillstand gekommen. Das hat dafür gesorgt, dass die Nachfrage nach Rohstoffen vor allem zu Anfang der Coronakrise drastisch zurückgegangen ist und Produzenten die Produktion bestimmter Produkte vollständig eingestellt haben. Weniger Produktion führt zu einer Abnahme von Personal und Lagerbeständen. Jetzt, wo die Wirtschaft in verschiedenen Sektoren wieder (zu) schnell angelaufen ist, kämpfen viele Unternehmen aus diesem Grund mit einem Mangel an Personal und Vorräten.

Logistische Probleme

Auch in der Logistikbranche macht sich der Mangel an (gesundem) Personal bemerkbar. Container mit Rohstoffen können nicht rechtzeitig (zurück-)geschickt werden, was wiederum für einen Mangel an Containern, längere Durchlaufzeiten und letztendlich steigende Transportkosten sorgt. Im Grunde handelt es sich also um eine Frage von Angebot und Nachfrage. Die Nachfrage nach Rohstoffen steigt weiter, während das Angebot durch Personalmangel und/oder logistische Probleme nicht mitwächst.

Wie kann ich Kosten einsparen?

Eingeschränkte Verfügbarkeit, zu wenige Mitarbeiter, längere Durchlaufzeiten und höhere Transportkosten. All diese Faktoren sorgen dafür, dass der Selbstkostenpreis Ihres Produktes steigt. Dazu kommen auch noch die immer strenger werdenden staatlichen Umweltvorschriften. Darum ist es ratsam, Ihren eigenen Produktionsprozess gut unter die Lupe zu nehmen, wenn Sie Kosten einsparen möchten. Im Wesentlichen stehen Ihnen hier drei Möglichkeiten offen:

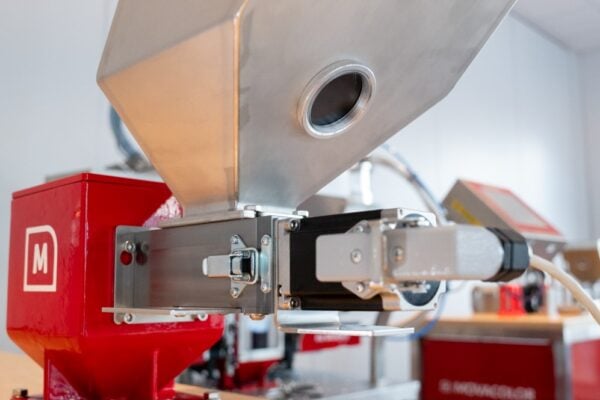

1. Wahl des Materials: Bei einem Mangel an Rohstoffen können recycelte Materialien eine Lösung sein, wenn Sie über die Ausrüstung zur kostengünstigen Verarbeitung von Mahlgut verfügen, wie zum Beispiel unsere MCTwin-Konfiguration.

2. Materialverwendung: Setzen Sie ein Dosiergerät ein, das genau arbeitet. So verbrauchen Sie exakt die nötigen Mengen und verschwenden keine (zusätzlichen) Rohstoffe.

3. Reduzieren von Abfall: Minimalisieren Sie Ausschuss, indem Sie mit der richtigen Apparatur ganz einfach effizienter arbeiten.

Effizienter produzieren

Wenn Rohstoffe knapp sind, ist es also notwendig, effizienter zu produzieren. Aber wenn Sie hochwertige Kunststoffprodukte produzieren, möchten Sie lieber keine Änderungen bei den von Ihnen eingesetzten Materialien und Materialmengen durchführen. Wenn man mit den oben beschriebenen Problemen konfrontiert wird, stellt das eine ziemliche Herausforderung in Bezug auf die Qualität und Ihre eigene Marge dar. Warum genaues Dosieren die Lösung für dieses Problem ist, erkläre ich anhand des folgenden Beispiels:

Angenommen, Sie möchten eine rote Kappe, einen roten Stift oder einen roten Eimer aus 97 % Neumaterial und 3 % Farbzusatz herstellen. Dann beginnen Sie mit der Suche nach den richtigen Verhältnissen. Irgendwann haben Sie den richtigen Farbton gefunden. Sie legen die Einstellungen fest und beginnen mit der Produktion. Die ersten Durchläufe verlaufen gut, aber nach einiger Zeit fängt die Farbe an, heller zu werden.

Der Bediener stellt dann fest, dass der Anteil der Zusatzstoffe zwischen 2,5 % und 3,5 % schwankt und beschließt, den Standardanteil auf 4 % anzupassen, um wieder den richtigen (dunkleren) Farbton zu erzielen. Das erscheint vielleicht logisch, aber so liegt der Materialverbrauch standardmäßig bei 101 %. Mit anderen Worten: Bei jedem Durchlauf wird 1 % Material verschwendet. Das kostet nicht nur tausende Euro pro Jahr, sondern sorgt auch für Ausschuss und eine zusätzliche Belastung der Umwelt.

Genau dosieren: Wir helfen Ihnen!

Um Verschwendung, Ausschuss und eine (zusätzliche) Belastung der Umwelt zu vermeiden, müssen Sie also beim Materialverbrauch genauer werden, indem Sie mit den richtigen Dosiergeräten genau dosieren. Mit solchen Prozessen beschäftigen wir uns Tag für Tag. Dazu setzen wir unsere bewährte gravimetrische Dosiertechnologie ein, die dafür sorgt, dass auch Ihr Produkt genauso aussieht, wie Sie es vorher eingestellt haben. Und sie gibt Ihnen auch Aufschluss darüber, wie viel Sie von jeder Komponente verwenden, mit anderen Worten: wie Ihr Produkt tatsächlich aufgebaut ist.

Möchten Sie mehr über unsere Dosiertechnologie und unsere Produkte erfahren? Sehen Sie sich dann unsere Produktseite an oder füllen Sie das folgende Formular aus, um ein unverbindliches Beratungsgespräch mit einem unserer Dosierexperten anzufragen.