Erläuterung der Flüssigkeitsdosierung

Es gibt drei Kategorien von Flüssigfarbstoffen:

- Flüssigfarbstoffe, die zum Färben von Kunststoffprodukten verwendet werden;

- Flüssige Additivkonzentrate, die den Endprodukten spezifische Eigenschaften wie UV-Stabilisierung, Flammhemmung, antistatische oder Anti-Blocking-Eigenschaften verleihen;

- Eine Kombination aus flüssigen Farben, die sowohl Farbstoffe als auch Zusatzstoffe enthalten.

In diesem Blog erkläre ich die Einsatzmöglichkeiten von Flüssigkunststoffen, deren Vor- und Nachteile, die auf dem Markt verfügbaren Lösungen sowie deren Funktionsweise.

Für welche Anwendungen werden Flüssigfarbstoffe verwendet?

Flüssigfarbstoffe werden häufig in Spritzguss-, Extrusions- und Blasformanwendungen verwendet, bei denen Masterbatch oder Pulver nicht so effektiv sind. Beispiele hierfür sind Produkte aus getönten klaren Harzen, transluzenten Kunststoffen und undurchsichtigen Kunststoffen mit einer Ablaufrate von weniger als 2,0 %. Dazu gehören beispielsweise farbige PET-Flaschen für Erfrischungsgetränke oder PET-Preforms für Kosmetika. Flüssigkunststoff ermöglicht die beste Verteilung des Farbstoffs beim Einfärben von transparenten Kunststoffprodukten und sorgt für eine schöne gleichmäßige Färbung des Produkts. Dieses Ergebnis ist mit Masterbatch oder Pulver schwieriger zu erreichen.

Was sind die Vor- und Nachteile der Flüssigkeitsdosierung?

Wenn Sie Flüssigfarbstoffe dosieren möchten, sollten Sie sich der Vor- und Nachteile bewusst sein. Diese habe ich für Sie aufgelistet:

Vorteile der Flüssigkeitsdosierung

- Flüssigfarbstoff ist günstiger als Masterbatch oder Pulver, da weniger Flüssigfarbstoff benötigt wird, um die richtige Farbe für das Produkt zu erzielen;

- Bei Verwendung von Flüssigfarbstoffen wird weniger Energie zum Färben von Produkten benötigt, da das Flüssigprodukt nicht geschmolzen werden muss;

- Beim Einfärben transparenter Produkte ermöglichen flüssige Farbstoffe eine bessere Farbverteilung.

Nachteile der Flüssigkeitsdosierung

- Die Verwendung von Flüssigfarbstoffen zum Färben von Produkten ist beispielsweise aufgrund von Leckagen ein schmutziger Prozess;

- Ein Farbwechsel ist im Vergleich zum Masterbatch schwieriger, da der Flüssigfarbstoff an der Dosiereinheit haftet;

- Beim Entsorgen verbleibt viel Flüssigfarbstoff im Dosierbehälter (Abfallprodukt);

- Die Dosiergenauigkeit ist schwieriger zu messen.

Welche Lösungen gibt es auf dem Markt und wie funktionieren sie?

Nachdem wir nun die Vor- und Nachteile der Flüssigkeitsdosierung kennen, kommen wir zu den auf dem Markt existierenden Lösungen und deren Funktionsweise. So gibt es beispielsweise volumetrische und gravimetrische Dosiersysteme, die Flüssigfarbstoffe genau dosieren können. Diese sind beide mit einem Saugrohr ausgestattet und werden vom Benutzer in den Dosierbehälter eingeführt. Dieses Rohr saugt dann den Flüssigfarbstoff aus dem Dosierbehälter, wenn dies vom Dosiersystem ausgelöst wird. Dies geschieht mit einer Peristaltikpumpe oder einer Monopumpe.

Bei einer Peristaltikpumpe wird der Flüssigfarbstoff aus dem Dosierbehälter in einen flexiblen Schlauch gesaugt, der in ein kreisförmiges Pumpengehäuse eingepasst ist. Ein Rotor mit einer Anzahl von „Rollen“ dreht und komprimiert den flexiblen Schlauch. Der komprimierte Teil der Tube schließt sich und zwingt den Farbstoff, sich mit der im Dosiersystem eingestellten Zeit und Geschwindigkeit durch die Tube zu bewegen. Dieses System eignet sich für Produktionsläufe mit Farbwechsel und ist durch die austauschbaren Versorgungsschläuche auch leicht sauber zu halten.

Eine Monopumpe hat einen Rotor und einen Stator. Der Rotor bewegt sich im Stator und erzeugt eine rotierende, radiale Bewegung. Dadurch wird sichergestellt, dass die Förderflüssigkeit kontinuierlich bewegt wird. Dosiergeräte mit Monopumpe werden hauptsächlich für lange Produktionsläufe mit einer Farbe verwendet. Eine Monopumpe hat eine lange Lebensdauer, kann einen Druck von bis zu 10 bar erzeugen und eignet sich für Hochleistungsdosierungen. Allerdings sollte dieses System niemals trocken laufen und ist zudem wesentlich schwieriger zu reinigen als eine Schlauchpumpe.

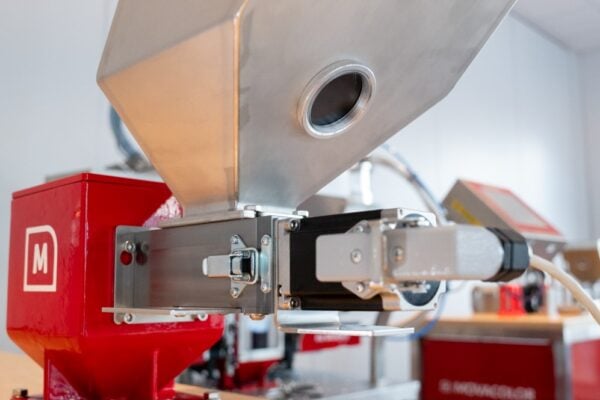

Der Flüssigkunststoff kann inline in das Halsstück dosiert werden. Das Dosiergerät wird dann über einen speziellen Adapter mit dem Halsstück verbunden, der unter den Standard-Materialvorratstrichter passt und in Kombination mit den Gießzyklen der Verarbeitungsmaschine arbeitet. Es ist auch möglich, mit einem speziellen Adapter unter dem Halsstück zu arbeiten, um eine Verunreinigung des Halsstücks mit dem Flüssigfarbstoff zu verhindern.

Ein Beispiel für ein Dosiergerät zum Dosieren von Flüssigkunststoffen ist das MCLiquid. Dieses mit der Peristaltikpumpe ausgestattete Dosiergerät ermöglicht einen einfachen Farbwechsel, da die Versorgungsschläuche austauschbar sind. Die Animation zeigt, wie ein Dosiergerät zum Dosieren von Flüssigfarbstoffen funktioniert.

Inspiriert von der Dosierung mit Flüssigfarbstoffen?

Wir hoffen, Ihnen mit diesem Blog die Entscheidung erleichtert zu haben, ob Flüssigfarbstoff für Ihren Produktionsprozess geeignet ist, oder doch Masterbatch oder Pulver besser sind. Wenn Sie weitere Ratschläge zur Dosierung mit Flüssigfarbstoffen benötigen, kontaktieren Sie bitte einen unserer Dosierexperten.