Hoe kunnen we onze krachten bundelen om succes te boeken op het gebied van PET-recycling?

“Polyethyleentereftalaat PET is athermoplastisch polyester. De kunststof wordt gebruikt voor een aantal artikelen zoals PET-flessen en andere voedselverpakkingen; voor industriële en textielvezels zoals fleece; voor films, borden en keukengerei. In warme toestand kan PET gemakkelijk worden gevormd…”. Andere voorbeelden van producten die van PET worden gemaakt zijn regenkleding, fleecedekens, 3D-filament, shampooflessen, lunchboxen, kuipjes voor boter en flacons.

Nu we weten wat PET is en waarvoor het wordt gebruikt, is het ook begrijpelijk waarom het zo’n veel gebruikt materiaal is. Laten we een frisdrankfles van PET als voorbeeld nemen. Deze flessen zijn licht van gewicht, niet breekbaar en uitstekend geschikt voor recycling. Om PET-flessen te recyclen, worden ze eerst verzameld, schoongemaakt en vervolgens in kleine vlokken van ongeveer een halve centimeter gesneden. Wij noemen dit materiaal gerecycleerde PET-vlokken. Wanneer deze vlokken worden gesmolten, kunnen ze tot granulaat worden verwerkt. Dit granulaat heet rPET en het kan opnieuw worden gebruikt om nieuwe flessen van te maken!

Om deze hele keten succesvol te maken zijn dus eigenlijk drie hoofdelementen nodig:

- Bereidheid bij consumenten

- Bereidheid bij fabrikanten

- Technologische mogelijkheden

Hoewel dit vrij eenvoudig klinkt, zijn de resultaten in de praktijk helaas teleurstellend. Ik zal nu uitleggen waarom dit het geval is.

1. Bereidheid bij consumenten

Iedereen weet tegenwoordig toch dat je plastic niet in de natuur moet weggooien en apart in de vuilnisbak moet gooien? Helaas doet niet iedereen dit ook daadwerkelijk – om verschillende redenen. Milieubewust omgaan met plastic kost immers geld, om nog maar te zwijgen van tijd en moeite. Om die laatste reden zijn mensen in landen met slechtere economische omstandigheden over het algemeen minder milieubewust. Daarnaast concludeert onderzoeksbureau Kantar dat bijna de helft (48%) van de ondervraagden uit Azië, Europa en Latijns-Amerika verwacht dat fabrikanten zelf actie ondernemen om minder plastic te gebruiken.

2. Bereidheid bij fabrikanten

In vrijwel alle gevallen is het doel van een fabrikant om een product van zo hoog mogelijke kwaliteit tegen zo laag mogelijke kosten te produceren. In de praktijk gaat dit helaas niet altijd samen met het gebruik van rPET, omdat het garanderen van de hoogste kwaliteit ook rPET van hoge kwaliteit vereist. Dit hoogwaardige rPET wordt vervolgens vaak ingezameld via een mono-inzamelingssysteem, zoals de statiegeldstroom, waardoor dit gerecyclede materiaal vaak duurder is dan nieuw PET. Welke prikkels zijn er dan voor fabrikanten om gerecycled PET te gebruiken?

Om fabrikanten aan te moedigen rPET te gebruiken, hebben verschillende Europese landen bijvoorbeeld afspraken gemaakt op het gebied van PET-recycling.

- Verplicht rPET-gehalte van 25% (berekend als gemiddelde voor elke EU-lidstaat) in PET-flessen tegen 2025, dat wordt verhoogd tot 30% tegen 2030. – Specifieke doelstellingen voor het gescheiden inzamelen van PET-flessen voor recycling: 77% tegen 2025 en 90% tegen 2029, te bereiken via statiegeldregelingen of regelingen voor gescheiden inzameling.

- Nieuwe ontwerpeisen: flessen voor eenmalig gebruik mogen alleen op de markt komen als hun doppen en sluitingen zo zijn ontworpen dat ze aan de fles blijven zitten.

3. Technologische mogelijkheden

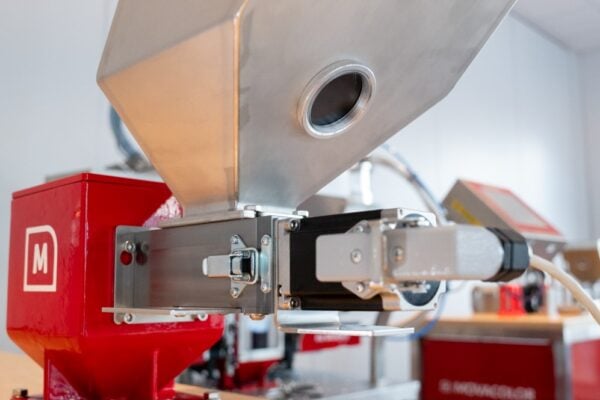

Zoals eerder uitgelegd worden PET-flessen na inzameling vermalen tot vlokken en vervolgens gewassen en gedroogd. De afgescheiden vlokken worden vervolgens met behulp van extruders verwerkt tot korrels (rPET). Dit proces vereist een vrij grote hoeveelheid energie, aangezien de vlokken moeten worden gesmolten voordat zij tot korrels worden verwerkt. Maar het goede nieuws is dat fabrikanten niet de enigen zijn die innovatieve manieren bedenken om gemeenschappelijke oplossingen te creëren. Bedrijven als Movacolor doen ook hun uiterste best om recycling aantrekkelijker te maken. In feite kan de MCHigh Output 2500R PET flakes direct in het proces van het maken van nieuwe flessen brengen, zonder ze eerst tot granulaat te moeten verwerken. Met andere woorden, deze ingenieuze technologie slaat een complete energie-intensieve stap in het hele recyclingproces over. Dit zorgt voor tijd- en energiewinst.

Zullen we slagen?

Zullen we slagen?

Een ideaal systeem kan alleen worden bereikt door gezamenlijke inspanningen. We moeten allemaal op een of andere manier doen wat we kunnen, wat ook betekent dat sommige kosten misschien wat hoger zijn dan we anders gewend zijn. Maar als iedereen aan hetzelfde gemeenschappelijke doel werkt – grondstoffen zo efficiënt mogelijk gebruiken en daarbij het milieu zo veel mogelijk beschermen – dan nemen we allemaal een deel van de verantwoordelijkheid op ons. Dat is op zich al heel wat waard