Interne recycling

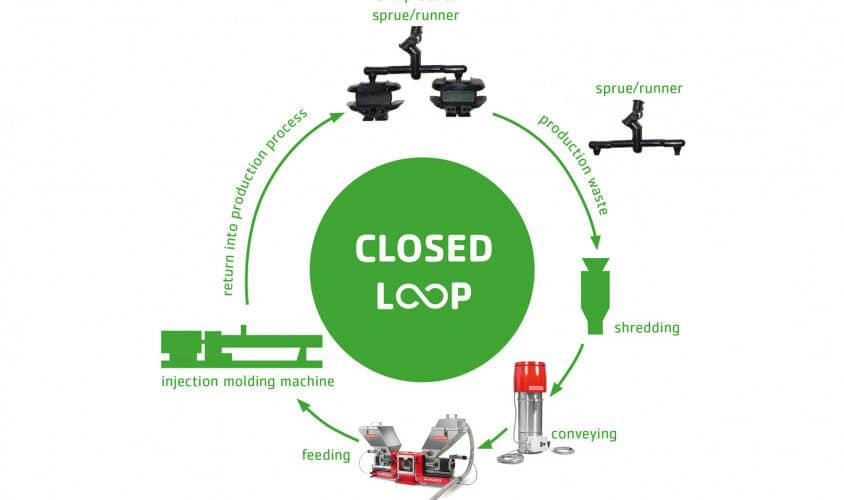

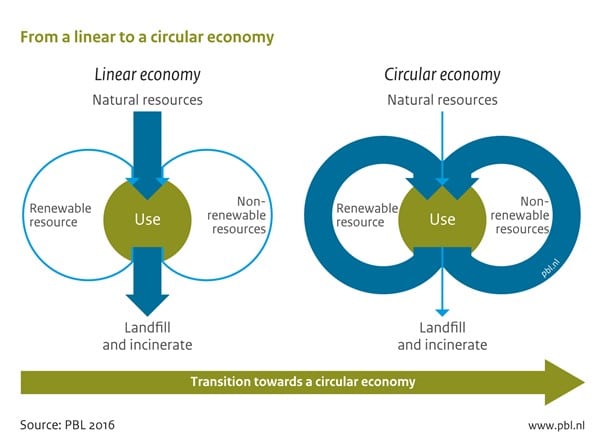

Door in-house recycling toe te passen, kunnen kunststofproducenten op relatief eenvoudige wijze bijdragen aan de circulaire economie. Deze producenten hebben immers dagelijks te maken met kunststof restafval – in de vorm van sprue, runners en tops and tails – van de spuitgietmachines en extrusieblazers. Vroeger werd dit afval vaak verkocht aan afnemers die er vervolgens kunststofproducten van maakten van lage kwaliteit. Tegenwoordig wordt dit restafval vaker hergebruikt door het direct en indirect te recyclen. Dit wordt recycling in een gesloten systeem (closed loop) genoemd omdat het afval de fabriek niet verlaat. Het levert verschillende duurzame en financiële voordelen op, zoals minder transport.

Directe en indirecte recycling

Interne recycling kan op twee manieren: direct en indirect. Directe recycling gebeurt direct bij de spuitgietmachine of extrusieblaasmachine door het productieafval met een vermaler te versnipperen en opnieuw in het productieproces te brengen. Dit proces is volledig geautomatiseerd en gesloten. Bij indirecte recycling wordt het restafval verzameld in een centrale container in de fabriek, centraal vermalen en vervolgens opnieuw verwerkt tot een eindproduct. In het kort kunnen we de volgende belangrijke verschillen tussen deze twee soorten recycling vaststellen:

Verschillen tussen directe en indirecte recycling

- Bij directe recycling wordt direct gebruik gemaakt van restafval versus centrale inzameling bij indirecte recycling

- Bij directe recycling hoeft afval niet op kleur te worden gescheiden

- Directe recycling is daarom minder foutgevoelig

- Het materiaal hoeft niet opnieuw te worden gedroogd

Kwaliteitsgarantie met slimme systemen

Over het algemeen is directe recycling dus de eenvoudigste en veiligste manier om intern te recyclen. Maar als het blijkbaar zo eenvoudig is, waarom doet niet iedereen het dan? De grootste beperking voor directe recycling is het mogelijke kwaliteitsverlies van het eindproduct, ook wel productievariaties genoemd. Deze variaties maken directe recycling eigenlijk nog minder duurzaam dan reguliere productie. De oorzaak van productievariaties is meestal het gebruik van onjuiste of onnauwkeurige apparatuur. Om direct te kunnen recyclen heeft u een goede shredder nodig en een van de volgende vijf systemen:

- Verhoudingsklep

- Batchmenger

- Volumetrisch doseersysteem

- Gravimetrisch doseersysteem

- Hybride gravimetrische menger

Directe recycling in combinatie met een verhoudingsventiel of een gewone batchmenger is minder nauwkeurig dan de andere systemen, omdat hier het hoofdmateriaal en het restmateriaal over elkaar heen liggen. Andere opties zijn volumetrische doseersystemen, gravimetrische doseersystemen en hybride gravimetrische mengers. Omdat deze systemen het regrind in de hoofdstroom inline doseren, is het resultaat geen lagen maar precies de juiste mix tussen hoofdmateriaal en regrind.

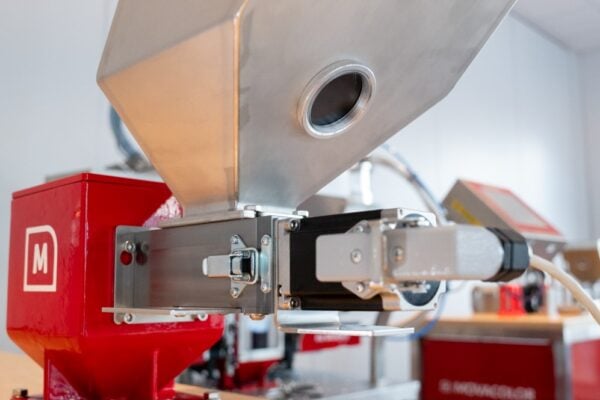

Slimme gravimetrische en hybride oplossing voor de verwerking van regranulaat

Het verschil tussen volumetrische doseersystemen en gravimetrische doseersystemen of hybride gravimetrische mengers zit in de toevoeging van slimme gravimetrische technologie voor de verwerking van regrind. Een gravimetrisch doseersysteem controleert regelmatig hoeveel regrind er in het systeem beschikbaar is. Vervolgens compenseert het systeem dit regrind door de hoeveelheid master batch die aan het proces moet worden toegevoegd aan te passen om een eindproduct van de gewenste kwaliteit te creëren. Een dergelijke compensatie zorgt voor een hoge nauwkeurigheid en productiestabiliteit. Dit maakt een gravimetrisch doseersysteem tot een compacte oplossing voor het maken van kleinere kunststofproducten met een hoge mate van precisie. Een voorbeeld van een gravimetrisch doseersysteem dat goed regrind kan verwerken is de MCTwin.